Mittelspannungskabel haben einen Spannungsbereich zwischen 6 kV und 33 kV.Sie werden hauptsächlich als Teil von Stromerzeugungs- und -verteilungsnetzen für viele Anwendungen wie Versorgungsunternehmen, Petrochemie, Transport, Abwasserbehandlung, Lebensmittelverarbeitung sowie kommerzielle und industrielle Märkte produziert.

Im Allgemeinen werden sie hauptsächlich in Systemen mit einem Spannungsbereich bis 36 kV eingesetzt und spielen eine wesentliche Rolle in Stromerzeugungs- und -verteilungsnetzen.

01.Standard

Angesichts der wachsenden weltweiten Nachfrage nach Mittelspannungskabeln wird die Einhaltung von Industriestandards immer wichtiger.

Die wichtigsten Kriterien für Mittelspannungskabel sind:

- IEC 60502-2: Die weltweit am häufigsten verwendeten Mittelspannungskabel mit einer Nennspannung von bis zu 36 kV, einem breiteren Spektrum an Designs und Tests, einschließlich einadriger Kabel und mehradriger Kabel;Gepanzerte Kabel und ungepanzerte Kabel, zwei Typen. Die Panzerung „Gürtel- und Drahtpanzerung“ ist im Lieferumfang enthalten.

- IEC/EN 60754: Entwickelt zur Beurteilung des Gehalts an Halogensäuregasen und zielt darauf ab, die Säuregase zu bestimmen, die freigesetzt werden, wenn Isolierungs-, Ummantelungsmaterialien usw. brennen.

- IEC/EN 60332: Messung der Flammenausbreitung über die gesamte Kabellänge im Brandfall.

- IEC/EN 61034: spezifiziert den Test zur Bestimmung der Rauchdichte brennender Kabel unter festgelegten Bedingungen.

- BS 6622: Deckt Kabel für Nennspannungen bis 36 kV ab.Es deckt den Umfang der Entwicklung und Prüfung ab, einschließlich einadriger und mehradriger Kabel;Nur gepanzerte Kabel, nur drahtgepanzerte Typen und PVC-ummantelte Kabel.

- BS 7835: Deckt Kabel für Nennspannungen bis 36 kV ab.Es deckt den Umfang der Konstruktion und Prüfung ab, einschließlich einadriger, mehradriger Kabel, nur armierter Kabel, nur armierter Kabel und raucharmer, halogenfreier Kabel.

- BS 7870: ist eine Reihe sehr wichtiger Normen für polymerisolierte Nieder- und Mittelspannungskabel zur Verwendung durch Energieerzeugungs- und -verteilungsunternehmen.

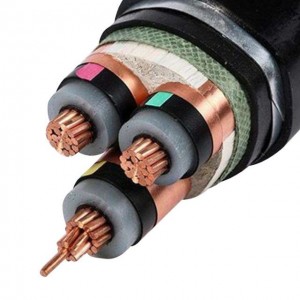

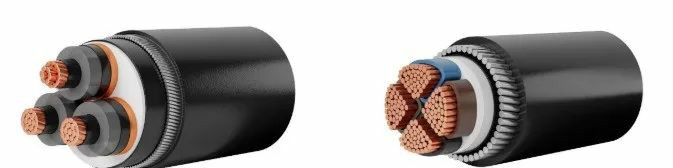

02.Struktur und Material

MittelspannungskabelDesigns können in verschiedenen Größen und Ausführungen erhältlich sein.Der Aufbau ist wesentlich komplizierter als der von Niederspannungskabeln.

Der Unterschied zwischen Mittelspannungskabeln und Niederspannungskabeln besteht nicht nur in der Konstruktion der Kabel, sondern auch im Herstellungsprozess und den Rohstoffen.

Bei Mittelspannungskabeln unterscheidet sich der Isolationsprozess deutlich von dem bei Niederspannungskabeln:

- Das Mittelspannungskabel besteht aus drei Schichten statt aus einer Schicht: Leiterschirmschicht, Isoliermaterial, isolierende Schirmschicht.

- Der Isolationsprozess für Mittelspannungen wird durch den Einsatz von CCV-Leitungen anstelle herkömmlicher horizontaler Extruder erreicht, wie dies bei Niederspannungskabeln der Fall ist.

- Auch wenn die Isolierung die gleiche Bezeichnung wie das Niederspannungskabel hat (z. B. XLPE), ist das Rohmaterial selbst ein anderes, um eine reinere Isolierung zu gewährleisten.Farbmasterbatches für Niederspannungskabel sind zur Aderkennzeichnung nicht zugelassen.

- Metallische Abschirmungen werden häufig beim Bau von Mittelspannungskabeln für Niederspannungskabel für bestimmte Anwendungen verwendet.

03.Test

Mittelspannungskabelprodukte erfordern ausführliche Typprüfungen, um einzelne Komponenten und das gesamte Kabel gemäß allen Zulassungsstandards für Kabelprodukte zu bewerten.Mittelspannungskabel werden auf ihre Eigenschaften geprüftelektrische, mechanische, materielle, chemische und Brandschutzfunktionen.

Elektrisch

Teilentladungstest – Entwickelt, um das Vorhandensein und die Stärke einer Entladung zu bestimmen und zu prüfen, ob die Stärke einer Entladung einen festgelegten Wert für eine bestimmte Spannung überschreitet.

Thermozyklischer Test – Entwickelt, um zu bewerten, wie ein Kabelprodukt auf ständige Temperaturänderungen im Betrieb reagiert.

Impulsspannungstest – dient zur Beurteilung, ob ein Kabelprodukt der Überspannung eines Blitzschlags standhalten kann.

Spannungstest 4 Stunden – Befolgen Sie die oben genannte Testreihenfolge, um die elektrische Integrität des Kabels zu bestätigen.

Mechanisch

Schrumpfprüfung – entwickelt, um Erkenntnisse über die Materialleistung oder Auswirkungen auf andere Komponenten in der Kabelkonstruktion zu gewinnen.

Abriebtest – Hörner aus Weichstahl werden standardmäßig einer Kraftbelastung ausgesetzt und dann horizontal auf zwei entgegengesetzte Arten über eine Distanz von 600 mm am Kabel entlang gezogen.

Heat-Set-Test – Entwickelt, um zu beurteilen, ob das Material ausreichend vernetzt ist.

Chemisch

Korrosive und saure Gase – Entwickelt, um Gase zu messen, die beim Verbrennen von Kabelproben freigesetzt werden, Brandszenarien zu simulieren und alle nichtmetallischen Komponenten zu bewerten.

Das Feuer

Flammenausbreitungstest – Entwickelt, um die Kabelleistung zu bewerten und zu verstehen, indem die Flammenausbreitung über die Länge des Kabels gemessen wird.

Rauchemissionstest – Entwickelt, um sicherzustellen, dass der erzeugte Rauch nicht zu niedrigeren Lichtdurchlässigkeitswerten als den angegebenen relevanten Werten führt.

04.Häufige Störungen

Schlechte Kabelqualität erhöht die Ausfallrate und gefährdet die Stromversorgung des Endbenutzers.

Die Hauptgründe dafür sind vorzeitige Alterung der Kabelinfrastruktur, minderwertige Fundamente von Verbindungen oder Kabelabschlusssystemen, was zu einer verringerten Zuverlässigkeit oder Betriebseffizienz führt.

Beispielsweise ist die Freisetzung von Teilentladungsenergie ein Vorbote eines Ausfalls, da sie ein Anzeichen dafür ist, dass das Kabel beginnt, sich zu verschlechtern, was zu immer wieder auftretenden Ausfällen und anschließendem Stromausfall führt.

Die Kabelalterung beginnt typischerweise damit, dass die Kabelisolierung durch eine Verringerung des elektrischen Widerstands beeinträchtigt wird. Dies ist ein wichtiger Indikator für Defekte wie Feuchtigkeit oder Lufteinschlüsse, Wasserbäume, elektrische Bäume und andere Probleme.Darüber hinaus können geteilte Hüllen durch Alterung beeinträchtigt werden, was das Risiko von Reaktionen oder Korrosion erhöht, was später im Betrieb zu Problemen führen kann.

Die Wahl eines qualitativ hochwertigen Kabels, das gründlich getestet wurde, verlängert seine Lebensdauer, prognostiziert Wartungs- oder Austauschintervalle und vermeidet unnötige Unterbrechungen.

05.Typprüfung und Produktzulassung

Formtests sind nützlich, da sie bestätigen, dass ein bestimmtes Kabelmuster zu einem bestimmten Zeitpunkt einem bestimmten Standard entspricht.

Die BASEC-Produktzulassung umfasst eine strengere Abteilungsüberwachung durch regelmäßige Audits der Produktionsprozesse, Managementsysteme und strenge Kabelprobenprüfungen.

In einem Produktzulassungssystem werden je nach bewertetem Kabel oder Bereich mehrere Proben getestet.

Der sehr strenge BASEC-Zertifizierungsprozess garantiert dem Endbenutzer, dass die Kabel nach anerkannten Industriestandards hergestellt werden, auf höchstem Qualitätsniveau hergestellt werden und sich im Dauerbetrieb befinden, wodurch das Ausfallrisiko erheblich reduziert wird.

Email: sales@zhongweicables.com

Mobil/Whatspp/Wechat: +86 17758694970

Zeitpunkt der Veröffentlichung: 26. Juli 2023